ورق آلومینیوم ۳۱۰۵

ورق آلومینیوم ۳۱۰۵ از ۹۸% آلومینیوم خالص تولید شده است که مقادیر جزئی عناصر آلیاژی برای بهبود خواص آن افزوده شده است.

قابلیت ماشین کاری این آلیاژ ها ضعیف است و استفاده از روان کارهای روغنی برای ماشین کاری توصیه می شود.

قابلیت شکل دهی این ورق ها با تمام روش های موجود بسیار خوب می باشد.

ورق های آلومینیوم ۳۱۰۵ قابلیت عملیات حرارتی ندارند.

معمولا برای مصارف ساختمان سازی کاربرد بسیاری دارد.

ورق آلومینیوم ۶۰۶۱

آلیاژ ۶۰۶۱ ترکیبی از آلومینیوم و عناصر آلیاژی سیلی و منیزیم است. در بین آلیاژهایی که قابلیت عملیات حرارتی دارند، این آلیاژ بیش ترین مقاومت به خوردگی را داراست.

ورق ۶۰۶۱ به راحتی جوشکاری و ماشین کاری می شود. این ورق با روش های استاندارد مختلفی قابلیت شکل دادن و عملیات حرارتی دارد.

برای شکل دهی این ورق ، می توان از کار سرد استفاده کرد. روش های مرسوم کار سرد را می توان برای برش دادن ، کشش عمیق ، خم کاری و سوراخ کاری به کار برد. بهتر است برای کار سرد روی ورق های آلومینیوم ۶۰۶۱ ، ورق ها در شرایط آنیل قرار گیرند.

فورج کاری در شرایط معمول و در دمای ۴۰۰ الی ۵۰۰ درجه سانتی گراد انجام شود. جوش پذیری این آلومینیوم خوب است و با روش های معمول قابل جوشکاری می باشد.

عملیات حرارتی بهتر است در دمای ۵۵۰ درجه سانتی گراد و با سرد سازی به صورت کوئنچ در آب انجام شود. برای رسوب سختی ابتدا در دمای ۱۶۰ درجه سانتی گراد به مدت ۱۸ ساعت نگه داشته شود و سپس در دمای ۱۸۰ درجه سانتی گراد به مدت ۸ ساعت نگه داری شود. پس از هر مرحله ، سرد سازی در هوا صورت گیرد.

یکی از مهم ترین مشکلاتی که در ماشین کاری این آلیاژ باید مورد توجه قرار گیرد ، اعوجاج ، پیچیدگی و تغییرات ابعادی پس از ماشین کاری این آلیاژ است.

دلیل اصلی این مشکل تنش پسماند موجود در محصول ناشی از عملیات حرارتی T6 است . برای رفع این مشکل، پس از عملیات حرارتی T6 ، تمپر T6511 / T651 بر روی محصولات اعمال می شود که در این صورت تنش پسماند را به حداقل می رساند.

برای اطلاعات بیشتر در مورد لیست موجودی انبار ، ابعاد، خواص مکانیکی و قابلیت های محصولات با شماره

۰۲۱۲۲۹۸۱۰۹۸

تماس حاصل

فرمایید.

ورق آلومینیوم ۵۰۸۳ به خاطر خواص فوق العاده اش در شرایط کاری سخت شناخته شده است. ورق ۵۰۸۳ مقاومت به خوردگی خوبی در برابر آب دریا و محیط های شیمیایی دارد.

استحکام پس از جوشکاری این ورق بسیار خوب می باشد. همچنین این ورق بیش ترین استحکام در بین آلیاژهای عملیات حرارتی ناپذیر را داراست.

نکته ی مهم راجع به این ورق این است که نباید در شرایط کاری با دمای بیش از ۶۵ درجه سانتی گراد استفاده شود.

کاربردها

از ورق های آلومینیومی ۵۰۸۳ در موارد زیر استفاده می شود :

بدنه ی کشتی ها

قطارها

بدنه ی اتومبیل ها

لوله های فشار بالا

استانداردها ورق ۵۰۸۳

GM41

A95083

AlMG4.5Mn

Al Mg4.5 Mn0.7

تمپر های رایج

O – آنیل نرم

H111 – کارسخت به همراه با فرآیند شکل دهی

H32 – کار سخت همراه با نورد و سپس عملیات پایدارسازی

قابلیت های ساختی

فرم دهی در تمپر ۵/H111 : خوب

فرم دهی درد تمپر H321 : متوسط

ماشین کاری : خوب

جوش پذیری

هنگام جوشکاری ورق های آلومینیوم ۵۰۸۳ با آلیاژهای سری ۵۰۰۰ ، پیشنهاد می شود از ف پر کننده ( فیلر ) ۵۱۸۳ استفاده شود. فیلر های ۵۳۵۶ و ۵۵۵۶ نیز مناسب می باشند.

جوش پذیری تحت گاز : خوب

جوش پذیری تحت قوس الکتریکی : عالی

جوش پذیری مقاومتی : عالی

لحیم کاری : ضعیف

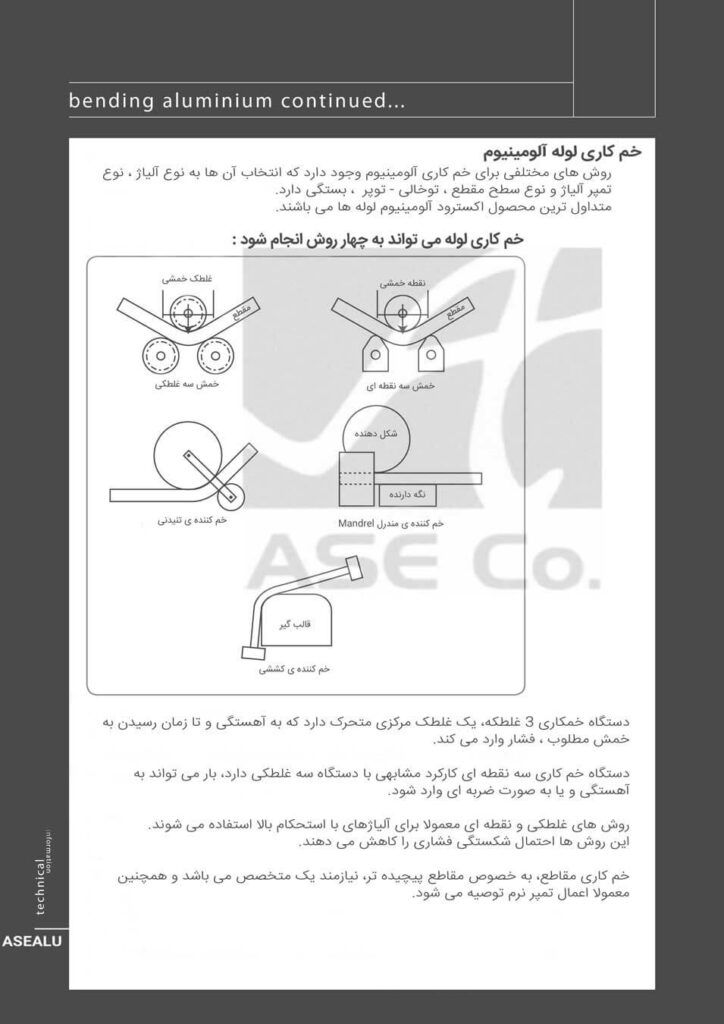

روش های مختلفی برای خم کاری لوله های آلومینیوم وجود دارد که انتخاب آن ها به نوع آلیاژ ، نوع تمپر و نوع سطح مقطع بستگی دارد. در تصویر زیر متداول ترین این روش ها را بررسی می کنیم :

خم کاری لوله های آلومینیومی

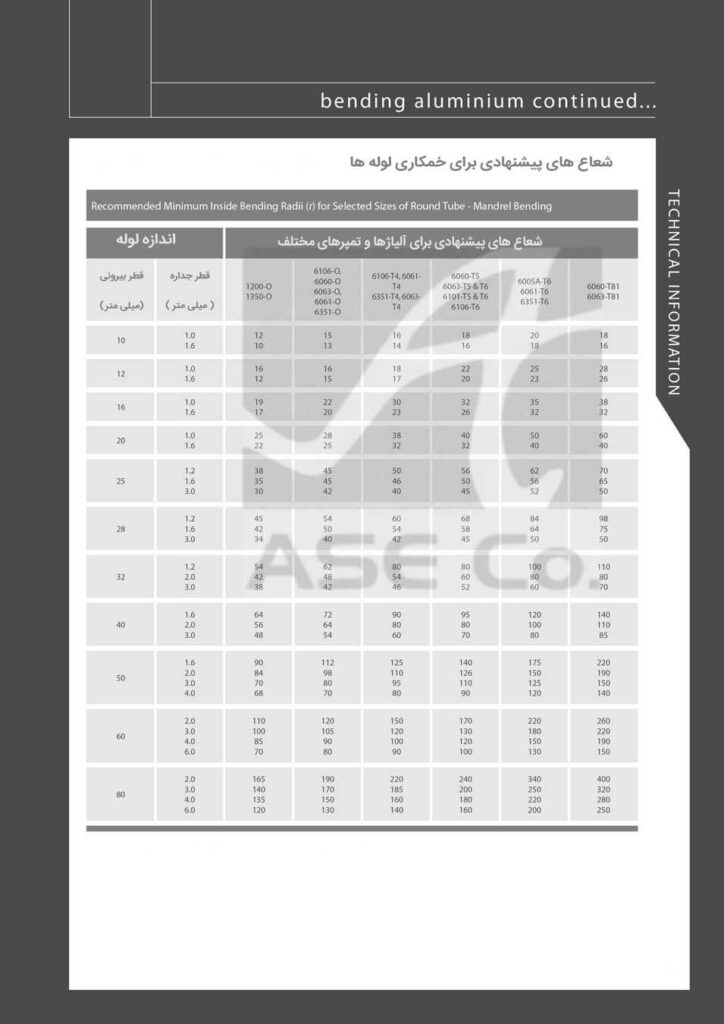

در تصویر زیر شعاع های پیشنهادی برای خم کاری آلیاژ ها و تمپر های مختلف بر اساس ابعاد لوله آورده شده است.

شعاع های پیشنهادی برای خم کاری لوله های آلومینیوم

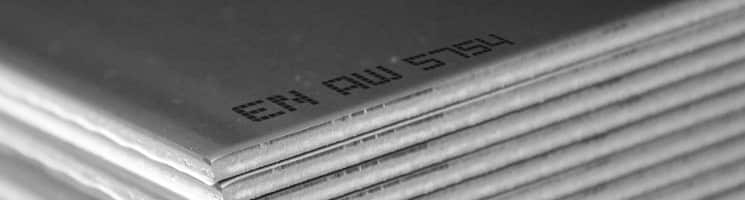

عنصر آلیاژی آلومینیوم ۵۷۵۴ ، منگنز می باشد.

ورق آلومینیوم ۵۴۷۰

این سری آلیاژها در آب دریا و محیط های صنعتی، مقاومت به خوردگی بالایی دارند. استحکام متوسطی دارند و برای شکل دهی سرد مناسب می باشند.

کاربردها:

برای اطلاعات بیشتر در مورد لیست موجودی انبار ، ابعاد، خواص مکانیکی و قابلیت های محصولات با شماره

۰۲۱۲۲۹۸۱۰۹۸

تماس حاصل

فرمایید.

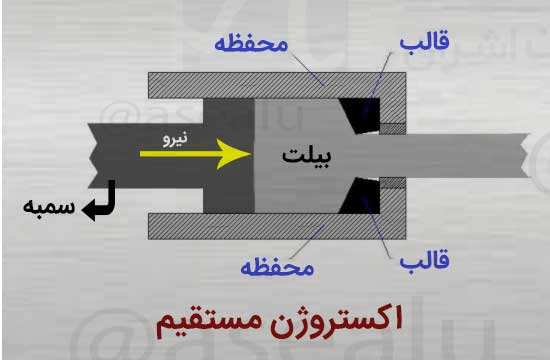

اکستروژن پروفیل آلومینیوم در واقع یک فرآیند کار گرم است که در آن بیلت های آلومینیومی تحت فشار قرار گرفته و از یک مقطع با شکل مشخص که قالب نام دارد، عبور داده می شود. محصول خروجی، لوله – میله – پروفیل، در تمام طول خود دارای یک شکل مشخص می باشد.

بیلت اولیه آلومینیوم می تواند استوانه ای یا مستطیلی شکل باشد که با ریخته گری نیمه پیوسته تولید می شود. بیلت قبل از فرایند اکستروژن ممکن است ماشین کاری و هموژن سازی شده باشد.

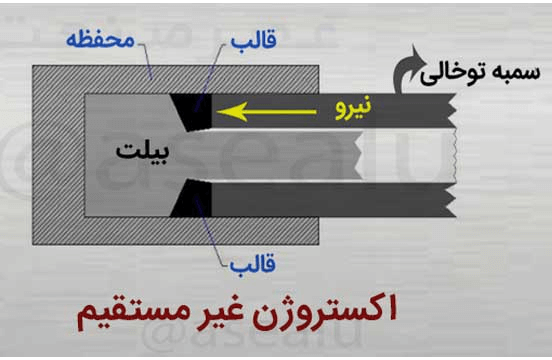

اکستروژن پروفیل و مقاطع آلومینیوم به دو دسته ی اکستروژن مستقیم و اکستروژن غیرمستقیم دسته بندی می شود.

در اکستروژن مستقیم، سمبه با فشار آوردن به بیلت آلومینیومی، آن را از محفظه ی روزنه داری، به شکل خاص، عبور می دهد. دمای بیلت در دمای حدود ۴۰۰ درجه سانتی گراد نگه داشته می شود.

سرعتی که ماده از قالب خارج می شود، نرخ اکستروژن نامیده می شود که به نوع آلیاژ بستگی دارد. این نرخ می تواند چند ده متر در دقیقه برای آلیاژهای نرم تر مانند آلومینیوم سری ۶۰۰۰ باشد و یا کم تر از ۱ متر در دقیقه برای آلیاژهای سخت تر مانند آلیاژهای سری ۲۰۰۰ و ۷۰۰۰ باشد.

در اکستروژن مستقیم ، بخش عمده ای از نیروی پرس، حدود ۳۰ درصد، برای غلبه بر نیروی اصطکاک بین بیلت و محفظه ی نگه دارنده مصرف می شود. اکثر پروفیل های آلومینیوم با طول زیاد به این روش تولید می شوند.

در فرآیند اکستروژن غیرمستقیم، قالب در انتهای سمبه ی توخالی قرار می گیرد و با حرکت سمبه توخالی، قالب به بیلت درون محفظه فشار وارد می کند و محصول اکسترود شده ی مورد نظر از انتهای سمبه خارج می شود. در این روش بیلت نسبت به محفظه ساکن است و در نتیجه اصطکاک بسیار کم تر می باشد.

اکستروژن غیر مستقیم بیش تر برای تولید پروفیل های آلومینیوم با شکل متقارن، لوله و میلگردهای سری های آلومینیوم آلیاژی سخت همچون ۲۰۰۰ و۵۰۰۰ و ۷۰۰۰ که ظرفیت بیش تری برای کارگرم دارند استفاده می شود.

آلیاژ آلومینیوم ۱۰۵۰

آلیاژ آلومینیوم ۱۰۵۰ تقریبا از آلومینیوم خالص ساخته شده است.

از ویژگی های آلیاژ آلومینیوم ۱۰۵۰ ، می توان به مقاومت زیاد در برابر خوردگی جوی ، قابلیت شکل پذیری خیلی خوب ، هدایت الکتریکی و حرارتی بالا ، ظاهر زیبا و جوش پذیری بالا اشاره کرد.

*به علت نداشتن عناصر آلیاژی ، خواص مکانیکی این محصول پایین است. همچنین قابلیت ماشین کاری بسیار پایینی نیز دارد.

کاربرد ها:

آلیاژ آلومینیوم ۵۰۸۳ ، دارای عناصر آلیاژی منیزیم و منگنر اکساید می باشد.

آلیاژ های آلومینیوم ۵۰۸۳ ، جوش پذیری بالا و استحکام بعد از جوش خوبی دارند. در مقابل آب دریا و مواد شیمیایی از مقاومت به خوردگی بالایی برخوردار می باشند. قابلیت شکل پذیری بالایی نیز دارند.

** استفاده از این آلیاژ در دماهای بالاتر از ۶۵ درجه سانتی گراد توصیه نمی شود.

برای اطلاعات بیشتر در مورد لیست موجودی انبار ، ابعاد، خواص مکانیکی و قابلیت های محصولات با شماره

۰۲۱۲۲۹۸۱۰۹۸

تماس حاصل

فرمایید.

مواد کمی وجود دارند که می توانند اامات مورد نیاز برای ساخت تجهیزات پزشکی را برآورده کنند. آلومینیوم یک از آن هاست.

آلومینیوم فی غیر سمی، مستحکم و در عین حال سبک است که به راحتی ماشین کاری می شود و قابلیت بازیافت خوبی هم دارد.

همچنین این ف زنگ نمی زند که این یک فاکتور اساسی برای موادی است که در تجهیزات پزشکی مورد استفاده قرار می گیرند.

پوشش دهی آلومینیوم نیز باعث می شود که مقاوت به سایش و خراش این ف نیز بسیار بهتر شود.

دکترها ، دندان پزشک ها ، جراحان و سایر حرفه های مربوط به سلامت و درمان هنگام کار با تجهیزاتی که از آلومینیوم ساخته شده است احساس راحتی می کنند .

چند نمونه از تجهیزاتی که در ساخت آن ها از آلومینیوم استفاده می شود به شرح زیر می باشد :

ورق آلومینیوم ۵۰۵۲ جوش پذیری بسیار بالا و شکل پذیری سرد خوبی دارد.

استحکام ورق های آلومینیوم ۵۰۵۲ ، متوسط رو به بالا و کمی بهتر از آلومینیوم ۵۲۵۱ می باشد. همچنین استحکام خستگی آن ها نیز خوب ارزیابی می شود.

استاندادهای ورق آلومینیوم ۵۰۵۲ عبارتند از :

ورق آلومینیومی ۵۰۵۲ درتجهیزات و قطعات مورد استفاده صنایع دریایی و پتروشیمی ، کاربرد دارد.

ورق های ۵۰۵۲ با ابعاد زیر، در انبار شرکت عصر صنعت اشراق موجود می باشند.

| ابعاد | نوع | |

| 1x1000x2000mm | Sheet | ورق آلومینیوم ۵۰۵۲ |

| 2x1000x2000mm | Sheet | ورق آلومینیوم ۵۰۵۲ |

| 2x1250x2500mm | Sheet | ورق آلومینیوم ۵۰۵۲ |

| 3x1000x2000mm | Plate | ورق آلومینیوم ۵۰۵۲ |

| 4x1000x2000mm | Plate | ورق آلومینیوم ۵۰۵۲ |

| 5x1000x2000mm | Plate | ورق آلومینیوم ۵۰۵۲ |

برای اطلاعات بیشتر در مورد لیست موجودی انبار ، ابعاد، خواص مکانیکی و قابلیت های محصولات با شماره

۰۲۱۲۲۹۸۱۰۹۸

تماس حاصل

فرمایید.

ورق آلومینیوم ۵۷۵۴ نسب به آب دریا و محیط های آلوده ی صنعتی مقاومت به خوردگی بسیار خوبی از خود نشان می دهد و قابلیت جوشکاری خوبی دارد. اگرچه استحکام آن کمتر از آلیاژ آلومینیوم ۵۰۸۳ است ولی استحکام ورق ۵۷۵۴ بیش تر از ورق آلومینیوم ۵۲۵۱ می باشد. این استحکام خوب، این ورق را برای استفاده در کف سازی ساختمان ها بسیار مناسب کرده است.

کاربرد ها

ورق آلومینیوم ۵۷۵۴ داراری کاربردهای زیر می باشد.

بدنه ی قایق ها

بدنه ی اتومبیل ها

ساخت میخ و پرچ های آلومینیومی

تجهیزات صنایع ماهیگیری

سازه های پتروشیمی و ساحلی

تجهیزات فرآوری غذا

ساخت مخازن ذخیره نوشیدنی ها

ساخت سیلوهای غلات

استاندارهای مورد استفاده برای ورق های آلومنیومی ۵۷۵۴

A95754

Al Mg3

Al 3.1Mg Mn Cr

AW-5754

تمپرها

O – آنیل نرم

H111 – کارسخت شده همراه با قابلیت شکل دهی

H22 – کار سخت شده به همراه نورد ۴/۱ سخت شده

H24 – کارسخت شده به همراه نورد ۲/۱ سخت شده

H28 – کار سخت شده به همراه آنیل ۴/۳ سخت شده

H114

جوش پذیری

جوش پذیری تحت گاز : بسیار خوب

جوش پذیری تحت قوس الکتریکی : بسیار خوب

جوش پذیری مقاومتی : بسیار خوب

لحیم کاری : ضعیف

قابلیت های ساختی:

کارپذیری سرد : بسیار خوب

قابلیت ماشین کاری : متوسط

۱۰۵۰

ورق آلومینیوم ۱۰۵۰

ورق آلومینیوم ۱۰۵۰ از پر استفاده ترین گرید های آلیاژی برای مصارف معمول ورق های آلومینوم با استحکام پایین است. آلیاژ آلومینیوم ۱۰۵۰ دارای مقاومت به خوردگی بسیار عالی ، قابلیت فرم پذیری بالا و هدایت حرارتی و الکتریکی خوبی می باشد.

ورق های آلومینیومی ۱۰۵۰ معمولا برای مصارف زیر به کار می روند :

ساخت تجهیزات فرآیندهای شیمیایی

ظروف نگه دارنده ی مواد غذایی

مصارف معماری

بازتاب دهنده های نوری

لایه های محافظ کابل ها

استاندارهای طراحی برای ورقه های آلومینیوم ۱۰۵۰

AA1050

S1B

A91050

رایج ترین نوع تمپر برای ورقه های آلومینیوم ۱۰۵۰ تمپر H14 می باشند

کار پذیری سرد : عالی

ماشین کاری : ضعیف

جوش پذیری – گازی : عالی

جوش پذیری – قوسی : عالی

جوش پذیری – مقاومتی : عالی

لحیم کاری سخت : عالی

آلومینیوم در ساختمان سازی محدوده ی کاربردی وسیعی دارد. از جمله: در سقف کارخانه ها، قاب پنجره ها، آلاچیق ها، درها، نمای ساختمان ها، ناودانی و چفت و بست ها .

در دهه ی ۱۹۵۰ تا ۱۹۶۰ از ساختارهای آلومینیوم در تقویت سازه های بتنی استفاده می شد اما بعد ها مشخص شد که این ساختارها دچار پوسیدگی و فسادد می شوند و تاثیر مخربی بر سازه می گذارند.

در کاربردهای مربوط به ساختمان سازی، دوام و ماندگاری آلومینیوم از مهم ترین فاکتورها می باشد. اخیرا صنایع نفت و گاز به طور گسترده از آلومینیوم در سازه های در مجاورت ساحل استفاده می کنند.

سری های صنعتی ۱۰۰۰ ، ۳۰۰۰ ، ۵۰۰۰ و ۶۰۰۰ را می توان بدون پوشش های محافظ در محیط های دریایی استفاده کرد. هرچند که پس از گذشت مدت زمانی امکان فساد آن ها وجود دارد. به طور کلی اعمال پوشش های رنگی برای به تاخیر انداختن تخریب آن ها توصیه می شود.

کاربرد آلومینیوم درصنایع هوا فضا و هواپیما سازی؛ صنعت هواپیما سازی و طراحان عرصه هوا-فضا همواره به موادی نیاز دارند که امکان تولید اسکلت های سبک وزن، با دوام و هزینه معقول را داشته باشد. علاوه بر آن در دماهای پایین و نیز دماهای بالا بتواند مقاومت لازم را داشته باشد.

استفاده از آلومینیوم در ساخت بدنه هواپیما

با وجود بارهای دینامیکی وارد برهواپیمای بارگیری شده با وزنی حدود ۴۰۰ تن، این هواپیما باید بتواند با سرعتی حدود ۹۶۰ کیلومتر در ساعت در شرایط هوای توفانی پرواز کند. این موضوع اهمیت و نقش ویژه مواد بکار رفته در آن را مشخص می سازد.

ساختار بال های هواپیما که شامل ورقه بال های پایینی وبالایی، بال های جانبی، ورقه های آیرودینامیکی بال ها و تیرهای حایل می باشد، بیشترین میزان آلومینیوم یعنی حدود ۳۸-۳۵ درصد کل آلومینیوم مصرفی درهواپیما را به خود اختصاص داده است. این قطعات از صفحات اکسترود شده و فورج شده آلومینیوم آلیاژی ساخته می شوند تا ضمن سبکی، استحکام مورد نیاز برای این کاربرد را نیز برآورده سازند.

۳۵ درصد دیگر آلومینیوم مصرفی در ساخت هواپیما برای ساخت پوسته بدنه، قاب ها، زوارهای استحکام بخش بر روی بال و کتف بدنه مصرف می شود که از صفحات و قطعات اکسترودی و لوله های آلومینیوم آلیاژی ساخته شده اند. برخی قطعات با شکل پیچیده سه بعدی نیزازروش ریخته گری تولید می شوند. بخش مسافران یا بدنه یک هواپیمای تجاری عبارت است از یک پوسته ورقه ای آلومینیوم آلیاژی که به زوارهای استحکام بخش بر روی بال متصل است و معمولاً در فواصلی درطول آن، فریم های دایره ای (فلنچ) نصب شده است.

درباره این سایت